Регулярный осмотр: составьте контрольный список, охватывающий все критические точки проверки, включая состояние ремня, натяжение, выравнивание шкивов и общую целостность системы. Систематически документируйте результаты проверок, отмечая любые аномалии или области, требующие внимания. Рассмотрите возможность использования цифровых инструментов контроля или систем мониторинга состояния для повышения эффективности и точности.

Регулировка натяжения. Приобретите прецизионные инструменты для натяжения, такие как датчики натяжения или измерители натяжения, чтобы обеспечить точное и равномерное натяжение всех клиновых ремней. Разработайте стандартизированные процедуры регулировки натяжения с учетом таких факторов, как тип ремня, его размер и условия эксплуатации. Рассмотрите возможность внедрения упреждающего графика технического обслуживания натяжения на основе прогнозного анализа или данных мониторинга состояния, чтобы предвидеть и решать проблемы, связанные с натяжением, до того, как они обострятся.

Выравнивание. Уделяйте приоритетное внимание точному выравниванию шкивов клинового ремня, чтобы свести к минимуму износ ремня, вибрацию и потери мощности. Используйте передовые технологии центровки, такие как лазерные системы центровки, для достижения субмикронной точности выравнивания шкивов. Проводить комплексные проверки центровки с использованием специального оборудования для своевременного выявления и устранения проблем с несоосностью. Примите упреждающие меры, такие как использование самовыравнивающихся шкивов или натяжных устройств, чтобы поддерживать целостность соосности с течением времени. Интегрируйте проверку центровки в процедуры планового технического обслуживания, чтобы обеспечить постоянную точность центровки.

Очистка: Разработайте подробные протоколы очистки, определяющие использование соответствующих чистящих средств, инструментов и методов удаления загрязнений с клиновых ремней и шкивов. Рассмотрите возможность внедрения автоматизированных систем очистки или очистителей конвейерных лент для крупномасштабных операций, чтобы упростить процесс очистки и обеспечить стабильные результаты. Регулярно проверяйте чистящее оборудование на предмет признаков износа или неисправности и при необходимости выполняйте профилактическое обслуживание для оптимизации производительности и надежности.

Смазка: Разработайте программу управления смазкой, охватывающую системы клиноременной передачи, чтобы минимизировать трение, уменьшить износ и продлить срок службы компонентов. Выбирайте смазочные материалы, специально разработанные для клиновых ремней, с учетом таких факторов, как диапазон температур, грузоподъемность и совместимость с материалами ремня. Используйте автоматизированные системы смазки или централизованные смазочные станции для эффективного и точного нанесения смазки, сводя к минимуму риск избыточной или недостаточной смазки. Регулярно проверяйте состояние смазочного материала посредством анализа масла или отбора проб смазочного материала, чтобы обнаружить загрязнение или ухудшение качества и при необходимости принять корректирующие меры.

Мониторинг температуры: используйте передовые технологии мониторинга температуры, такие как тепловизионные камеры или инфракрасные датчики, для мониторинга температуры клинового ремня и шкивов в режиме реального времени. Интегрируйте данные мониторинга температуры с системами профилактического обслуживания, чтобы выявлять потенциальные проблемы, такие как перегрев или чрезмерное трение, прежде чем они приведут к простою или отказу оборудования. Проводите регулярные тепловые проверки во время плановых интервалов технического обслуживания, чтобы выявить тенденции или закономерности, указывающие на основные механические или эксплуатационные проблемы.

Замена поврежденных ремней. Внедрите стратегию превентивной замены ремней, основанную на мониторинге состояния, прогнозном анализе или исторических данных о производительности, чтобы оптимизировать интервалы замены ремней. Установите четкие критерии для определения необходимости замены ремня с учетом таких факторов, как износ, повреждение, потеря натяжения и часы работы. Разработайте комплексную систему управления запасами для отслеживания использования ремней, истории замен и наличия запасных частей.

Автомобильные ремни ГРМ

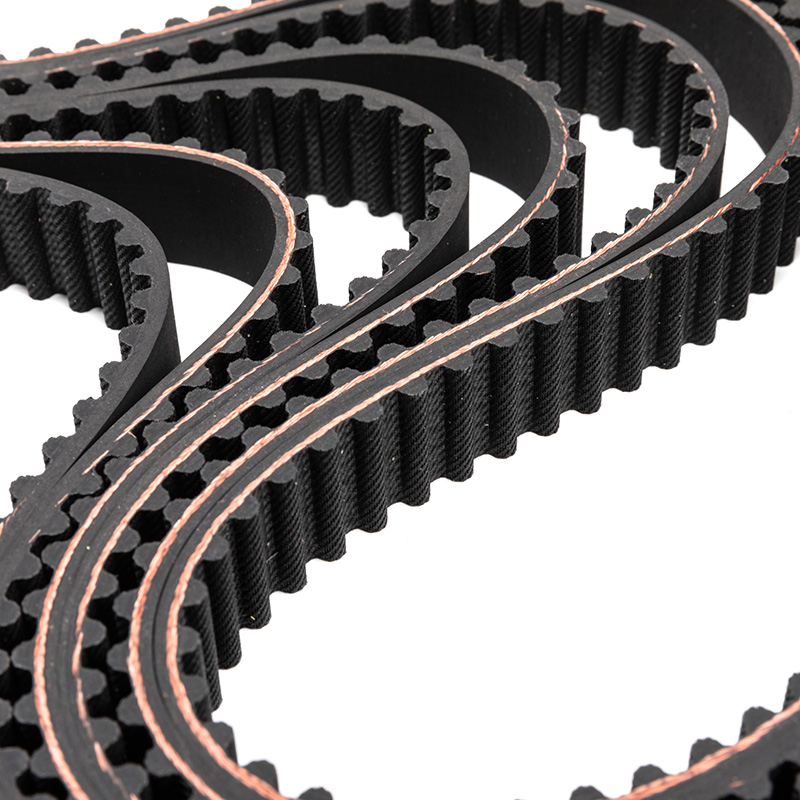

Промышленный клиновой ремень — это ремень, передающий механическую мощность, который используется для передачи мощности от одного устройства к другому с помощью шкивов. Он имеет V-образную форму и изготовлен из прочной резины или синтетического материала.

Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >> Посмотреть больше >>

Посмотреть больше >>